DEMELOX 14.0 para Infusão – O peróxido correto – 20130426

O DEMELOX 14 é um importante peróxido usado nos processos de infusão com gel time alongado. Por esta característica, retarda o aumento da viscosidade da resina, mantendo-a sob controle, garantindo assim o perfeito preenchimento do molde.

A exclusiva composição do DEMELOX 14 não acarreta falta de peróxido durante a reação. Pelo contrário, proporciona pico exotérmico mais elevado e intervalo mais curto de reação total o que garante completa polimerização.

A DML vem fornecendo o DEMELOX 14 há 7 anos com total aprovação dos clientes, mormente estaleiros, embora as características também o indicam para laminações espessas como flanges, onde há queima de fibras. O uso de DEMELOX 14 proporciona economia de mão de obra, e agiliza a produção.

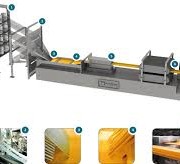

O Processo de Infusão

A moldagem pelo processo de infusão apresenta um conjunto de características peculiares que o transforma como preferido na produção de peças onde a uniformidade de espessura é essencial.

Além da economia de matérias-primas e mão de obra, a infusão também se destaca pela baixa emissão de voláteis como o estireno. Demais vantagens da moldagem fechada estão presentes na infusão, como a não interferência da umidade relativa do ar entre outras.

Até recentemente a infusão estava restrita à produção de peças destinadas ao transporte, principalmente o naval, devido ao custo dos enxertos, inexistência de insumos específicos e falta de divulgação da tecnologia. No segmento de transporte, onde o baixo peso é essencial, a infusão se desenvolveu com mais destaque.

Um dos fatores críticos durante a infusão é a condição de que todo o molde seja preenchido de forma gradativa garantindo que não haja lacunas. Isto está ligado a vários fatores tais como a geometria do molde, pontos de infusão, ponto de vácuo, permeabilidade dos enxertos, concentração de reforços, etc..

.

Como afirmamos anteriormente, para uma boa moldagem, o preenchimento do molde deve ser homogêneo e total. Isto está ligado intimamente à viscosidade da resina.

Uma resina com viscosidade abaixo do ideal impedirá que o fluxo de preenchimento do molde possa avançar pelos canais de maneira ordenada, formando assim bolsões de ar. Tais bolsões ocluirão algumas regiões do molde que consequentemente não serão preenchidas. Isto pode comprometer as características mecânicas da peça.

De maneira análoga, uma resina com viscosidade mais alta que o ideal terá o seu fluxo lento e não permeará todos os canais do molde.

Conclui-se, portanto, que é altamente danosa à produção a viscosidade acima ou abaixo do ideal.

Como infusão é um processo a frio, nada mais simples que se escolher o PMEK (Peróxido de Metil Etil Cetona) para ser aplicado. Só que todo e qualquer PMEK comercialmente fornecido, é na verdade uma mistura de alguns produtos que formam o próprio MEKP Comercial. Não confundir com a substância “peróxido de mek” que é um dos componentes daquele MEKP Comercial.

Para simplificar, existem 4 substâncias “peróxido de mek” que influenciam na forma e velocidade de polimerização, e isto é muito bem sabido e administrado pelos fabricantes de MEKP.

Outra substância sempre existente no MEKP Comercial é água oxigenada. Assim podemos afirmar que um MEKP comercial tem 4 “peróxidos de MEK” e mais a água oxigenada que formam o grupo das substâncias reativas, aquelas que polimerizarão a resina. Além desses produtos dentro do MEKP Comercial há também plastificantes chamados fleugmatizantes por exercerem essa função de abrandamento das características de periculosidade inerentes aos peróxidos. Outros componentes do MEKP de menor importância neste trabalho foram desconsiderados, como por exemplo, corantes.

A água oxigenada existente no MEKP Comercial é que reage com o acelerador (por exemplo, o cobalto), iniciando a reação de polimerização e define o tempo de gel, ou gel time. As demais substâncias “peróxido de mek”, também chamadas de isômeros, é que terminam a reação de polimerização.

Após a adição do MEKP, a reação se inicia imediatamente. Mesmo não perceptível, e muito antes de se atingir o gel-time, concomitantemente à reação, inicia-se o aumento da viscosidade da resina, sendo este um enorme problema para a infusão.

De nada adianta a viscosidade inicial estar correta, se mesmo antes de iniciar o preenchimento do molde, essa viscosidade já foi alterada e continua aumentando durante todo o processo de preenchimento.

Tentou-se em algumas instâncias diminuir o percentual de MEKP diminuindo-se assim proporcionalmente a quantidade de água oxigenada a ser adicionada no sistema. Se por um lado isto pode diminuir a velocidade de incremento da viscosidade, enquadrando-a para o processo, por outro lado, isto só se dá a níveis tão baixos de MEKP que comprometerão o pico exotérmico e cura total da resina, com as consequências graves às propriedades físicas.

Aqui mais um parênteses. Gel time não deve ser regulado com a diminuição de peróxido e sim pela variação de acelerador. Para se reticular ou co-polimerizar (o termo mais técnico) totalmente a resina há que se ter um percentual mínimo de MEKP Comercial. Esse percentual se situa entre 1,2 a 1,8 pcm ou phr (por cem partes de resina). Sem esta quantidade de radicais livres (pontos de amarração), não se obterá a dureza especificada e tão pouco as demais características da resina.

Para solucionar este desafio, a DML desenvolveu o DEMELOX 14, uma mistura de peróxidos e outros aditivos que resolve satisfatoriamente as dificuldades de produção que expusemos até agora.

Estamos à disposição para mais esclarecimentos.

A DML como Distribuidor da SPHERETEX também fornece materiais de núcleo e véus.

Contate-nos para saber mais como o DEMELOX 14 viabiliza o seu processo de infusão.

Boa noite

Estou usando o Demelox 14.0 na arazyn 14.0 estou encontrando dificuldades em encontrar o gel time pois ja adicionei 3% do Demelox 14.0 em temperatura ambiente de 20 graus e esta me dando um gel time de 50 minuto e preciso de um gel time de 30.

Ha alguma tabela de % e temperatura para tempo de gel time. Qual a % maxim do Demelox que posso usar? É3% igual ao MEKP?

Boa tarde gostaria de saber por quanto esta saindo o demelox de vocês

No aguarde Wendy

Boa Tarde Srta Wendy

Para enviar cotação, necessito seu email, tel, empresa e estado da federação.

Também gostaria de enviar mais informações técnicas e de segurança no manuseio do produto, por ser o primeiro contato.

Atenciosamente,

Manoel